Che cos’è il grès porcellanato? Come viene prodotto? Lo ammetto, fino a qualche settimana fa non ne sapevo quasi nulla.

Poi sono stata a Sassuolo in visita allo stabilimento produttivo Casiglie, dove vengono prodotte le piastrelle Ragno, e ho potuto vedere con i miei occhi il processo che trasforma infiniti e minuscoli granelli di polvere in eleganti e svariate piastrelle.

Rispondo alla domanda di qualche riga fa.

Che cos’è il grès porcellanato?

Il grès porcellanato è un materiale a pasta compatta, dura e non porosa che viene prodotto tramite un processo di sinterizzazione di argille ceramiche, feldspati, caolini e sabbia, materie prime che vengono prima macinate e poi finemente atomizzate fino a raggiungere una polvere adatta alla pressatura.

Insomma, il grès porcellanato è un materiale fine e complesso, come fini e complesse sono le parole che lo descrivono.

Ho avuto la fortuna di restare immobile per un attimo di fronte ai maestosi e silenziosi accumuli di questa materia dai nomi difficili; lì di fronte tutto era chiaro e semplice.

Polveri disposte in ordine, come gli ingredienti di una ricetta sofisticata, ognuno al suo posto, pronto per diventare qualcos’altro.

Per la trasformazione nessuna pentola o padella, ma un nastro continuo, detto tecnologia Continua, particolarità dello stabilimento produttivo Casiglie.

Cos’è il grès porcellanato | il ciclo produttivo

Possiamo immaginare il ciclo produttivo in punti.

Il primo è l’immissione delle materie prime sulla linea continua: una striscia di polvere dallo spessore uniforme, larga oltre 130 cm, viene compattata, tagliata e pressata formando una prima grande lastra.

Dopodiché la lastra viene tagliata e avviata all’essiccatoio, dove in seguito si priverà della propria umidità.

Il risultato fino a questo punto è un semilavorato ancora friabile: si intuisce che quella sarà una piastrella, ma è ancora troppo presto.

Lo step successivo è il processo di smaltatura del prodotto: attraverso la stampa a rulli o l’ink-jet.

L’ink-jet è una stampa che avviene senza contatto permettendo la distribuzione uniforme del colore anche sulle superfici strutturate. In questo modo si ottengono espressioni estetiche prima non realizzabili: l’effetto legno, pietra e marmo oggi possono avere fino a 40 varianti di superficie fedeli al materiale da cui traggono ispirazione.

Terminata questa prima fase, la piastrella ha bisogno di essere cotta.

A Casiglie i due forni sono lunghi 160 m: grazie a questa dimensione il massimo della temperatura viene raggiunto in modo graduale e questo garantisce un’alta stabilità tecnica e geometrica al prodotto.

La luce qui è più bassa che nel resto della struttura: i forni sono posti l’uno di fronte all’altro in maniera perfettamente simmetrica creando un suggestivo, lungo e caldo tunnel.

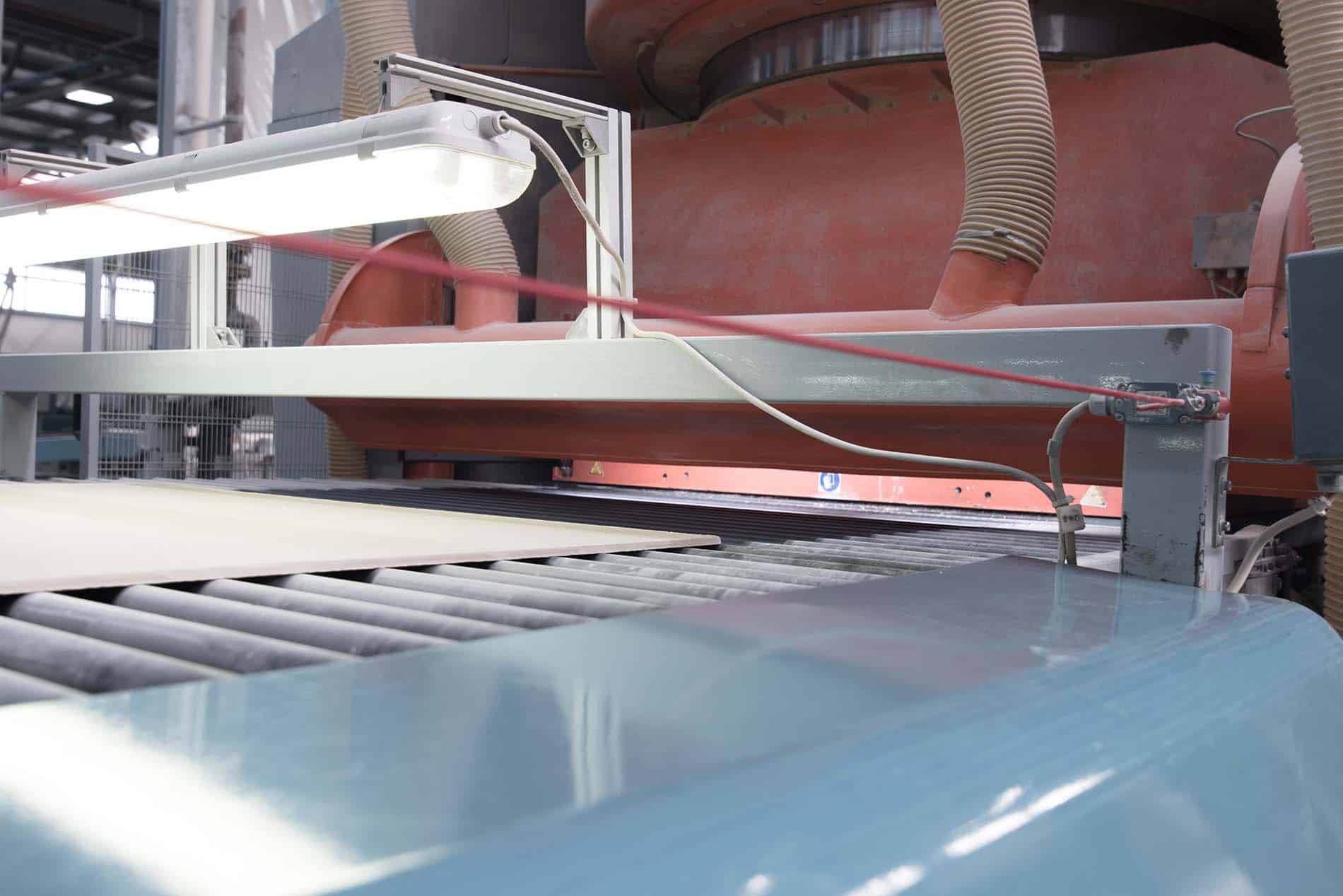

Uscite dal forno, quelle che iniziano a somigliare a piastrelle vengono portate sulla linea di taglio e rettifica che permette di ottenere lastre perfettamente squadrate.

A questo punto il risultato finito passa per le fasi di controllo qualità, scelta, inscatolamento e pallettizzazione.

La piastrella è pronta.

Dalla fabbrica fino a casa, passando per lo showroom

Uscita dallo stabilimento mi chiedo: davvero quello a cui ho assistito rappresenta il risultato del processo?

La risposta la trovo pochi minuti dopo, all’interno dello showroom Ragno di Sassuolo.

Qui dentro, tra allestimenti progettati per far sognare e stimolare infinite possibilità a progettisti, architetti e clienti finali, si percepisce chiaramente quello che accade in maniera speculare all’interno degli ambienti domestici.

La piastrella, che sia in grès porcellanato o in ceramica, non rappresenta il risultato; essa è parte del processo e, una volta posata, la sua storia continua e emerge una nuova relazione con i nostri sensi e le nostre sfumature.

La piastrella dialoga con il contesto creando superfici che raccontano una storia che cambia nel tempo.

Una storia fatta di casa, di progetti, ma soprattutto di persone.

ph. Davide Buscaglia

[…] IL GRES PORCELLANATO […]